液体硅胶模具和固体硅胶模具从设计理念到结构都有着根本性的区别,主要源于两种材料的加工特性完全不同。

下面通过一个详细的对比表格和解释来说明它们的核心区别。

核心区别概览

| 特性 | 液体硅胶模具 | 固体硅胶模具 |

|---|---|---|

| 加工工艺 | 注射成型 | 模压成型 |

| 材料状态 | 低粘度液体,依靠泵输送 | 高粘度固体胶料,需预成型 |

| 流道系统 | 冷流道 | 热流道 |

| 模具温度 | 高温 | 高温 |

| 进胶方式 | 针阀式浇口为主 | 直接进胶,有大型流道 |

| 排气设计 | 要求极高 | 要求较高 |

| 型腔压力 | 较低 | 很高 |

| 飞边/毛边 | 极薄,难以去除 | 较厚,相对容易修剪 |

| 生产效率 | 极高,全自动化循环 | 较低,半自动化为主 |

| 适合产品 | 小型、复杂、精密件(如奶嘴、密封圈) | 大型、结构简单件(如键盘垫、大型密封条) |

详细对比分析

1. 流道系统:这是最根本的区别

液体硅胶模具:必须使用“冷流道”

目的: 防止液体硅胶在流道内固化。LSR是“热固性”材料,一旦加热就会硫化变成固体。

原理: 流道部分需要通过冷却水(模温机)保持低温,让LSR在流道内始终保持液体状态;而模具型腔部分则通过加热(模温机)保持高温,使胶料迅速固化。两者之间通过空气间隙、隔热片等进行严格的热隔离。

优点: 无废料,节省成本,全自动生产。

固体硅胶模具:本质上是“热流道”

目的: 整个模具,包括流道和型腔,都被加热到硫化温度。

原理: 固体胶料在模具的流道和型腔内同时受热、受压,并完成硫化。因此,流道内的胶料也会固化,成为废料。

缺点: 产生废料,增加材料成本和后续修剪工序。

2. 进胶与浇口设计

液体硅胶模具:

无流涎: 防止开模时低粘度的LSR自行流出。

无胶口残迹: 产品外观完美,无需修剪。

可精确控制保压。

普遍采用针阀式浇口。通过一个可控制的阀针来开启和关闭浇口。

优点:

固体硅胶模具:

通常是直接进胶或带有大水口。胶料直接从大的流道口进入型腔。

缺点: 会在产品上留下较大的胶口,需要人工或机械后续修剪。

3. 排气系统

液体硅胶模具:要求极高

LSR粘度极低,像水一样,流动性非常好。如果排气不畅,空气会被迅速卷入型腔而无法排出,导致产品缺料、气泡等缺陷。

排气槽通常非常浅(0.001-0.015mm),并且经常需要配合模具真空系统,在注射前将型腔内的空气抽走,以确保产品质量。

固体硅胶模具:要求较高

固体胶料粘度高,流动慢,空气有更多时间从排气槽排出。虽然也需要良好的排气设计,但其紧迫性和精细程度通常低于LSR模具。

4. 模具结构与加工精度

液体硅胶模具:

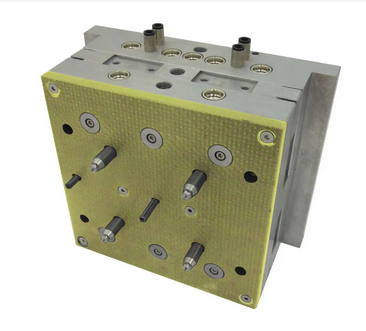

结构复杂: 增加了冷流道板、温控系统、针阀控制缸等。

加工精度要求极高: 为了控制极薄的飞边和实现完美的密封,对分型面的加工精度、模具零件的配合间隙要求非常苛刻。

表面处理: 型腔通常需要高光镜面抛光,以利于低粘度物料的流动和脱模。

固体硅胶模具:

结构相对简单: 主要是上下模,加上顶出系统即可。

加工精度要求高,但略低于LSR模具。

表面处理: 根据产品要求,可以是镜面抛光,也可以是喷砂、蚀纹等。

5. 生产效率与自动化

液体硅胶模具:

与全自动LIMS机配合,从供料、计量、混合、注射到取件完全自动化,生产周期极短,效率极高。

固体硅胶模具:

通常是半自动化。需要人工或机械手将称好重量的胶料放入模腔,合模硫化后,再取出产品并修剪飞边。生产周期较长,效率相对较低。

总结与类比

您可以这样理解它们的区别:

液体硅胶模具 像一个 “高级的自动咖啡机” 。

原料(咖啡豆/LSR)储存在机器里,按一下按钮,机器就精确地完成研磨、萃取(计量、混合、注射),从出口(针阀浇口)流出一杯完美的咖啡(产品)。整个过程干净、高效、自动化。

固体硅胶模具 则像一个 “传统的华夫饼烤盘” 。

你需要先把面糊(固体胶料)精确地舀到模具里,合上盖子加热,烤好后取出来,再把边缘多余的部分(飞边)掰掉。每一步都需要更多的手动操作,而且会产生废料。

因此,选择哪种模具,根本上取决于产品需求、产量和成本预算。对于大批量、小型精密的硅胶制品,液体硅胶模具是无可争议的首选;而对于产量不大、结构简单或大型的制品,固体硅胶模具则更具成本效益。

电话微信同号:13678986139 公司地址:广东省东莞市大岭山镇杨屋第一工业区梓锋街10号

版权所有 © 东莞市锋彦达电子科技有限公司