基于液体硅橡胶硫化前粘度低、易流动、硫化速度快等特点,注射成型液体硅橡胶的应用得到飞速发展,注射成型技术越来越得到人们的关注。文中通过对注射成型硅橡胶的研究及应用实践,介绍了加成型液体硅橡胶的注射成型工艺,简单分析了液体硅橡胶注射成型过程中工艺参数对制品的影响。

液态硅胶(Liquid Silicone Rubber)是一种无毒、耐热、高复原性的柔性热固性材料,其流变行为主要表现为低黏度、快速固化、剪切变稀以及较高的热膨胀系数。

LSR 是以铂金作为催化剂的双液态快速硫化材料,可以采用注塑的方式、大量、快速硫化、重复性机械生产。其产品表现为较好的热稳定性、抗寒性,优良的电绝缘性能,燃烧时不会产生有毒的物质等。

因此在健康用品、汽车、婴儿用品、医疗用品、潜水用品、厨房用具以及密封件等的生产设计中成为不可替代的材料。

注射成型液体硅橡胶(LSR)是加成型液体硅橡胶的一种,它利用其自身粘度低(在硫化前具有一定的流动性、不定型性)、便于采用计量混合设备进料的特点,采用专用注射成型设备将两组分精确自动进料、混合、注模,然后快速硫化,成型制品。注射成型工艺逐步取代了传统的模压工艺,具有众多优点:采用液体注射成型工艺硫化成型,计量准确,材料浪费少;硫化温度低,成型制品周期短,降低生产成本;制品精度高,可加工复杂形状制品;硫化过程无副产物,无需二段硫化;制品具有优异的耐老化性、耐侯性、无毒性、高透明性、高机械强度、弹性好等特点[1-2]。因而液体注射成型硅橡胶在日用橡胶制品如婴儿用品、日用制品、电力绝缘材料加工、橱具配件制造等领域成为首选材料,是硅橡胶中发展最快的产品之一。

液体硅橡胶注射成型技术(LIM)是七十年代末开发的一种新型高效的硅橡胶成型方法,是通过把具有出色性能的液体硅橡胶和能够精密且稳定地完成注射成型的设备相结合而形成的新型的硅橡胶成型加工技术,只需将两个组分(也可以包含配色等辅助组分)装入设备内,从进料、计量、混合到成型全自动完成。这种加工技术可以达到简化工艺、缩短加工时间、节约材料、提高效率的目的。并且生产过程中基本不产生废边,有利于环保。

随着液体硅橡胶的广泛应用和对制品要求的提高,越来越多的人们已认识并采用此技术生产硅橡胶制品,迎来了硅橡胶加工业高效率、高质量及低成本生产的新纪元。随着注射成型技术应用范围的不断扩展,有望在替代传统弹性体产品上具有更大的竞争力。

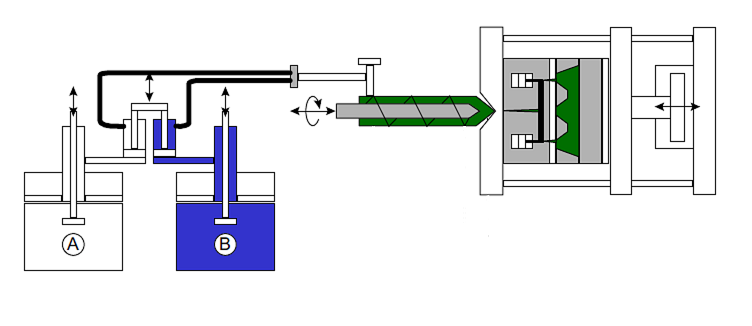

液体硅橡胶注射成型过程如下:通过计量装置将A、B 两种液体硅橡胶原料经精确计量后输送到混合装置中;两组分在混合器中充分混合后再输送到注射成型机中;通过成型机注射或喷射到已预热的多模具中并均匀分配到各个模腔中;在热模腔中硅橡胶材料被加热并快速硫化成型制品;硫化成型后自动开模出模;然后合模并进入下一个成型周期。整个成型周期几十秒时间到几分钟,根据制品大小不同成型周期也不同 。

整个注射成型系统分为一下几个部分:第一单元是计量进料单元,通过液压压盘将液体硅橡胶的两个组分直接从包装桶中精确计量进入系统内;第二单元是混合单元,通过静态混合器将进入系统的两个组分充分混合均匀,并且体系中不带入气泡;第三单元是注射成型单元,混合好的硅橡胶材料通过注射单元定量注射到模具中,并均匀分配到各个模腔,然后热硫化。整个过程全自动化,设定好参数后可实现无人工控制,达到提高生产效率。

注射过程工艺参数的控制

注射成型工艺应用到液体硅橡胶的成型加工有很多优点,得到广泛认可。但是相对于一般的模压成型、浇注成型等工艺,注射成型技术使用的成型设备比较难操作,成型过程比较复杂,技术要求高,如果使用不当,不但得不到好的制品,反而会造成更大的浪费,那么注射成型的优势就不能得到很好的发挥。下面以奶嘴注射成型过程为例,简单对注射成型过程控制及出现问题进行分析。

3.1硫化温度

硫化温度是关系成型制品质量的最关键最敏感参数,通常模具温度80℃~200℃范围内都可成型。但是硫化温度的设定与硫化时间、模具材料等有较大关系。

电话微信同号:13678986139 公司地址:广东省东莞市大岭山镇杨屋第一工业区梓锋街10号

版权所有 © 东莞市锋彦达电子科技有限公司